简 介

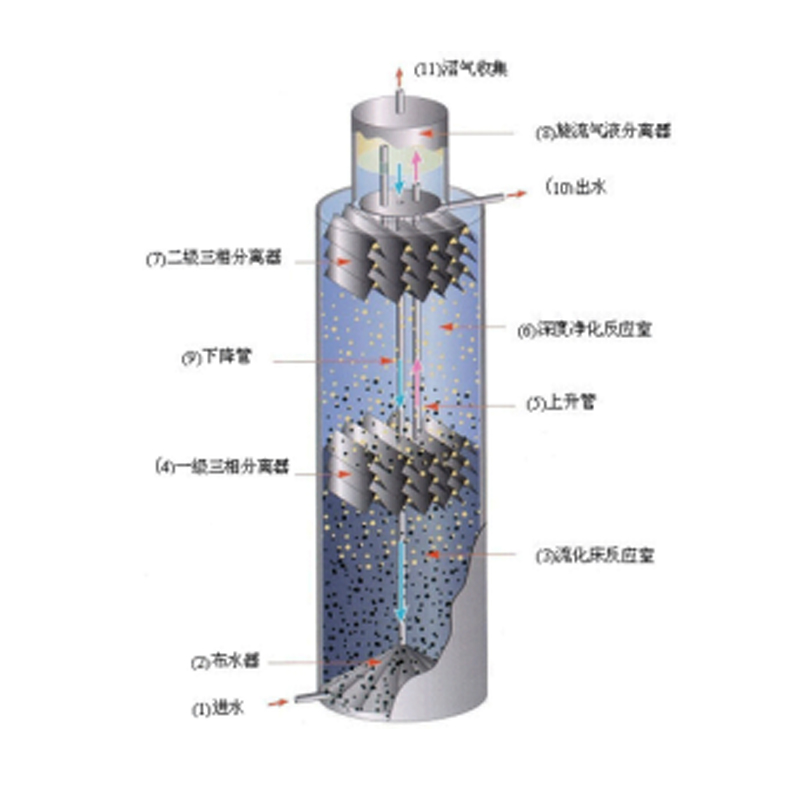

IC反应器从结构上看是由两个UASB反应器的上下重叠串联而成,底部为进水区和回流出水区,下部的**反应室为高负荷区,上部的第二

反应室为低负荷区。每个厌氧反应室的顶部各设一个气、固、液三相分离器和沼气收集器。两反应室之间设有沼气提升管,在第二反应室上部

设有三相分离系统,反应器的顶部有三相分离包。两反应室和三相分离包用沼气提升管和回流管相连。在**反应 室的沼气收集器设沼气提升

管直通IC反应器顶的气、液分离包。分离包的底部设一回流管直通至IC反应器的底。

工作原理

混合区:废水从反应器底部进水,与颗粒污泥和气液分离区回流的泥水混合物有效地在此区混合。

**反应室:混合区形成的泥水混合物进入该区,在高浓度污泥作用下,大部分有机物被降解转化为沼气。混合液上升流速和沼气的剧烈

扰动使该反应区 内污泥呈完全膨胀和流化状态,加强泥水表面接触,强化了泥水传质效果,污泥 由此而保持着高的活性。随着沼气产量的增

多,一部分泥水混合物被沼气提升至顶部的气液分离包。

内循环系统:被沼气提升的混合物中的沼气,在气液分离区内与泥水分离 并导出处理系统,泥水混合物则沿着回流管返回到*下端的混合

区,与反应器底部的污泥和进水充分混合,实现了混合液的内部循环。

第二反应室:经**反应室厌氧处理后的废水,除一部分被沼气提升外,其余的都通过三相分离器进入第二反应室。该区污泥浓度较低,

而且废水中大部 分有机物已在**反应室被降解,因此沼气产生量较少,沼气通过沼气管导入气液分离区,对第二反应室的扰动很小,这为

污泥的停留提供了有利条件。

沉淀区:第二反应室的泥水混合物在沉淀区进行固液分离,上清液由出水管排走,沉淀的颗粒污泥返回第二反应室污泥床。从IC反应器的

工作原理中可见,反应器通过二层三相分离器来实现SRT>HRT ,使整个反应器获得高浓度的厌氧污泥;并通过大量沼气和内循环泥 水混合物

的剧烈扰动,使泥水充分接触,获得良好的传质效果。用下面**个 UASB反应器产生的沼气作为动力,实现了下部混合液的内循环,使废水

获得强 化的预处理),上面的第二个UASB反应器对废水继续进行后处理,使出水可达到预期的处理效果。

IC内循环厌氧反应器是我公司**技术。已成功应用于酒精、柠檬酸、淀粉、糖厂废水在内的高浓度有机废水的厌氧处理,取得很好的经

济技术效果。是目前世界上较**的厌氧工艺技术和厌氧处理设备。

IC反应器在处理高浓度有机废水时具有以下优点:

(a) 高负荷与污泥流失相分离

IC反应器通过上下两个动力学过程不同的反应室的设置,实现了“ 高负荷与 污泥流失相分离” ,既保持反应器内的高生物量,又强化了

传质过程,故容积负荷很高。

(b) 污泥自动回流

污泥自动回流,进一步加大生物量,延长污泥龄。在高的COD容积负荷的 条件下,依据气体提升原理,利用沼气膨胀做功在无需外加能源

的条件下实现了内循环污泥回流。

(c) 引入分级处理,并赋予其新的功能

一级(底部)分离沼气和水,二级分离器(顶部)分离颗粒污泥和水。由于大部分沼气已在一级分离器中得到分离,第二厌氧反应室中几乎不存

在紊动,因此二级分离器可以不受高的气体流速影响,能有效分离出水中颗粒污泥。进水和循环回流的泥水在**厌氧反应混合,使进水得到

稀释和调节,并在此形成致密的厌氧污泥膨胀床。IC反应器通过膨胀床去除大部分进水中的COD,通过精处理区降解剩余COD及一些难降解物

质,提高出水水质。更重要的是,由于污泥内循环,精处理区的水流上升速度(2~ 10m/h)远低于膨胀床区的上升流速(10~20m/h),而且该区

只产生少量的沼气,创造了污泥颗粒沉降的良好环境,解决了在高COD容 积负荷条件下污泥被冲出系统的问题。此外,精处理区为膨胀污泥

床区由于高的进水负荷导致的过度膨胀提供缓冲空间,保证运行稳定。

(d)高径比大,占地省

IC反应器的构造特点是具有很大的高径比,一般可达4~8,反应器的高度高达16~28m。占用的土地远比其他技术低,特别适应于老的废

水处理厂改造,和拥挤的污染厂家增建废水处理系统。

(e)运行费用低、抗冲击负荷能力强

由于有内循环,原水的中和、营养药品的添加要求减少,运行费用大大降低。并且稳定性较好,操作和管理方便,基本上能做到“脱人运

行”,运行、管理的费用降低。但是,反应器一般远高于UASB等,提升费用会增加。由于内循环的作用,对高负荷的冲击、对水质突变、对

毒性污染有较高的抗干扰能力。

苏公网安备32028202231701号

苏公网安备32028202231701号